PDCAとは?サイクルを回す際のポイントについて具体例を交えて紹介

PDCAという言葉を聞いたことがある方は多いのではないでしょうか。PDCAとは、Plan・Do・Check・Actionのサイクルを回し、継続的に改善を繰り返していくフレームワークです。近年ではPDCAに代わるフレームワークも数多く登場しているため、自社の現状と運用体制などを検討しつつ、どんなフレームワークにて管理すべきか、是非参考にしてみてください。

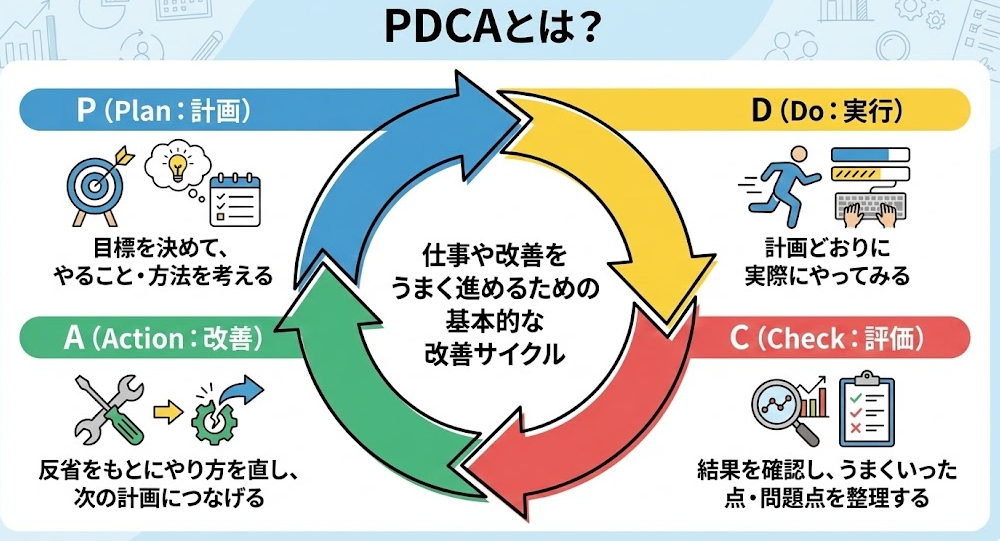

PDCAとは

PDCAとは、以下の4つの頭文字をとったものです。

- Plan(計画)

- Do(実行)

- Check(評価)

- Action(改善)

主に企業活動における品質管理に用いられており、アメリカ人のW・エドワーズ・デミングが提唱したフレームワークがもととなっています。PDCAサイクルとも呼ばれており、サイクルはActionからPlanに戻って、継続的に改善を繰り返していく様子から名づけられたものです。

PDCAのメリット

今や、多くの企業がPDCAを用いた改善活動に力を入れており、PDCAという言葉は知らなくても改善のサイクルは当然のように回しているはずです。PDCAのメリットを理解しておくと、改善活動に取り組む際もより効率的になります。

以下では、PDCAのメリットについて解説します。

目標を明確化できる

目標がないまま施策を実行してしまうと、一定の基準をもとにした効果測定は不可能です。施策の結果、数値や指標に変化が生じても、当初の目標がなければ達成・未達成の判断もできません。

PDCAにおいては、つねに計画にもとづいて施策を実行します。そのため、一つひとつの施策について目的と目標を定めてから実行に移すフローを固められます。

行動に集中できる

PDCAではあらかじめ計画した施策を実行します。すべての施策は計画にもとづいて実行されるため、個々の社員が取り組むべき業務やアクションも明確に示されており、行動に迷うことがありません。

業務にあたるうえでみずからの業務や指針が定められていると、業務の効率と生産性は大幅に向上します。その場の状況に応じてとるべき行動を決めたり、方向を転換したりする工数もかからず、スムーズに業務を進められるでしょう。

課題を特定しやすい

PDCAでは、定量的な指標をもとに目標を定めて施策を計画することが一般的です。そのため、目標に対する達成度、当初の想定値との乖離を可視化できます。

目標が未達成に終わったとき、想定値と乖離が生じたときには、なんらかの課題や不足があると考えられます。どんな指標に問題があったのかという点から検証すると、課題を特定しやすくなるはずです。

また、目標を達成できた理由や達成できなかった原因、想定値との乖離が生まれた要因などを検討することによって、次のPDCAサイクルでは目標や仮説の精度を高められるでしょう。

PDCAのデメリット

PDCAは品質管理の面においては優れた施策として知られていますが、PDCAに取り組むデメリットも存在します。たとえ多くの企業が導入しているからといって、デメリットを把握せずに導入を決定するのは危険です。

以下では、PDCAのデメリットについて解説します。

改善に時間がかかる

PDCAは計画をたてて実行に移し、評価・改善をする流れで進めます。一つの施策をするにも4つの工程を経る必要があり、実際に改善をするまでには一定の時間がかかります。しかし、あまり時間をかけすぎてしまうと取り組める改善施策の数が少なくなってしまうほか、施策を計画・実行したときとは状況が変わってしまうケースもあるでしょう。

PDCAの効果を最大化するうえでは、スピーディーにサイクルを回していくことが必要不可欠です。

PDCAサイクルが目的化しやすい

前述のとおり、近年ではPDCAを取り入れる企業が増えています。一方、なかにはPDCAの本質を理解しないまま導入した結果、PDCAサイクル自体が目的になってしまうケースもあります。

たとえPDCAを実践していても、前回のサイクルをもとに仮説をたてたり、サイクル後に効果検証したりできていなければほとんど意味はありません。あくまでもPDCAは業務改善を図るための手段であると意識するようにしましょう。

前例主義になりやすい

PDCAサイクルにおいては、前回のサイクルをもとに仮説をたてて改善を図ります。そのため、以前のサイクルで検証できていない部分については改善が難しくなってしまいます。

また、PDCAに限らず、前例をもとにする改善施策は現状の改善にとどまってしまい、新たなアイディアが生まれにくい点が弱点です。前例主義を抜け出すには、社内外から幅広い意見を取り入れる必要があるでしょう。

PDCAを効果的に進めるポイント

PDCAを導入したとしても、結果につなげられるかどうかは取り組み方次第です。効果的に進めるポイントをおさえられていなければ、うまく改善につなげられない可能性もあります。

以下では、PDCAを効果的に進めるポイントについて解説します。

具体的な目標数値を設定する

PDCAにおいては具体的な目標数値を設定することが大切です。抽象的な目標のまま計画をスタートさせてしまうと、その後のアクションもたてづらくなってしまいます。そのため、具体的な目標数値を設定してロードマップを作成すべきです。

計画をもとに実行する

PDCAでは、計画にもとづき施策を実行します。計画段階を経ずに施策に取り組んでしまうと、場当たり的な施策を実行するばかりになるリスクがあります。一方、緻密な計画にもとづいて施策を実行すれば、その後の効果測定もしやすくなるはずです。

無理のない計画を立てる

PDCAをはじめ、目的をたてて施策を実行する機会は多々ありますが、事前に計画の実現可能性を検討することは重要です。高い目標をたてることも大切ですが、そもそも実現可能性が低すぎれば目標として機能しません。

また、目標の難易度とは別にリソースの面でも可能性を考慮すべきです。人手や時間は限られているため、現実的な目標を設定する必要があります。

定期的に評価・確認する

PDCAで定めた目標に向かって施策を実行しても、振り返る機会がなければ意味がありません。定期的に振り返りの機会を設けて、施策の効果測定や実績の評価をすることがポイントです。

なお、振り返りのタイミングは計画の時点で決めておくと、スムーズにPDCAサイクルを回せます。あらかじめ期限を決めておき、それまでに目標を達成するにはどんな施策が求められるかという観点から計画をたてるとよいでしょう。

PDCAに成功した具体例

大手企業はPDCAの仕組みづくりにも力を入れており、より効率的なサイクルを実現しています。事業規模にかかわらず、参考にできる部分も多くあるため、PDCAを導入する際には事例をおさえておくと役立つでしょう。

以下では、PDCAに成功した具体例について紹介します。

トヨタ

大手自動車メーカーのトヨタは独自の考え方をもとにしたPDCAサイクルを実践しています。具体的には「ムリ・ムダ・ムラ」の排除、「カイゼン」などの活動によって、つねに業務の効率化を図っています。

トヨタ式PDCAの特徴は、PDCAに取り組むにあたって自社の方針を明示しており、社員がどのようにPDCAを進めるべきかを共有している点です。

ソフトバンク

IT大手のソフトバンクは「高速PDCA」によって急成長を遂げました。1981年の創業以来、一代で8兆円規模の年商を達成した背景には、スピーディーなPDCAがあります。

ソフトバンク式PDCAの特徴は、1日単位でタームを区切って目標を説明する点です。日々の業務の一つひとつに小さな目標を課すことによって、多くの社員が目的意識をもって業務にあたっています。

GMOメイクショップ

有名グループの一角を担うGMOメイクショップは、効率的なPDCAマネジメントによって成功を収めています。もともとはExcel上で管理していましたが、営業支援ツールを導入してPDCAの効率化を図りました。

GMOメイクショップ式PDCAの特徴は、徹底的な効率主義です。その結果、ムダな会議時間の削減、案件の取りこぼしゼロを実現しています。

PDCAは時代遅れ?PDCAに代わる概念

PDCAについて調べていると、PDCAは時代遅れで古い概念だと指摘する情報もあります。もともとPDCAは1950年代に生まれたマネジメント手法であり、IT技術の発達によってめまぐるしく変化するようになった市場の中では、十分な効果を発揮できないケースがあるのも事実です。

以下では、PDCAを現代流にアレンジして生まれた概念について紹介します。

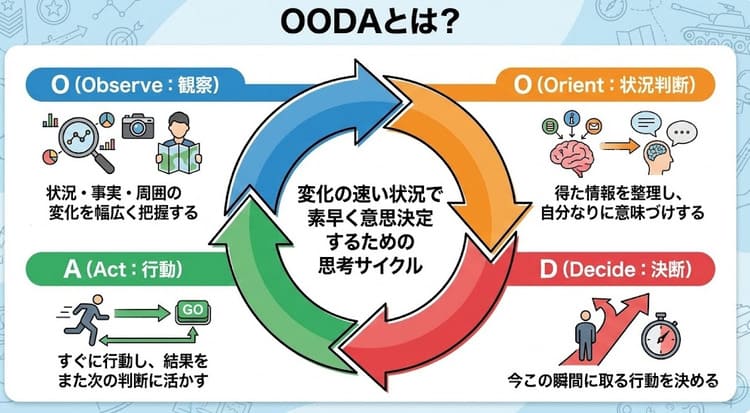

OODA

OODAとは、以下の4つの頭文字をとったものです。

- Observe(観察)

- Orient(状況判断・方針決定)

- Decide(意思決定)

- Action(行動・改善)

もともとパイロットの間で運用されていたフレームワークで、観察から行動・改善までにかかる時間が少ない点が特徴的です。

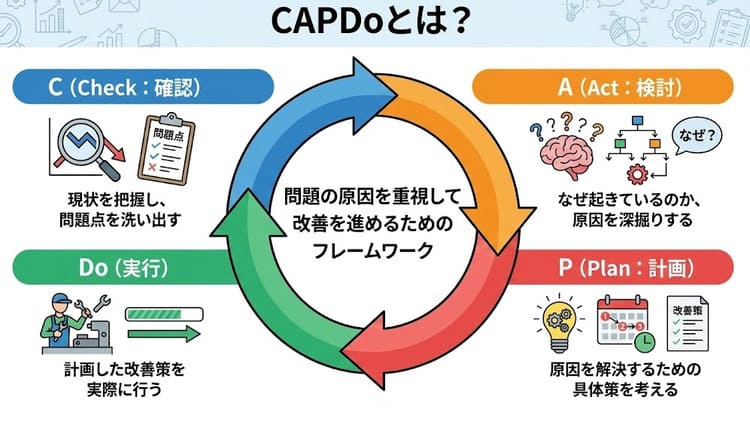

CAPDo

CAPDoとは、以下の4つの頭文字をとったものです。

- Check(把握)

- Act(検討)

- Plan(計画)

- Do(実行)

PDCAとの大きな違いは、計画よりも前に問題点を把握するフェーズがある点です。あらかじめ問題点を洗い出したうえで改善を図るため、スピーディーに改善活動を実施できます。

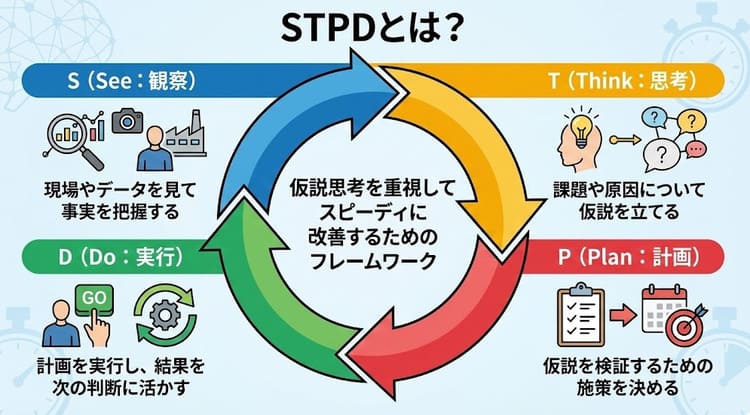

STPD

STPDとは、以下の4つの頭文字をとったものです。

- See(見る)

- Think(考える)

- Plan(計画する)

- Do(実行する)

STPDでは、CAPDoと同様、現状に対する分析からサイクルがスタートします。そのため、現状の問題点にフォーカスした改善活動が可能です。

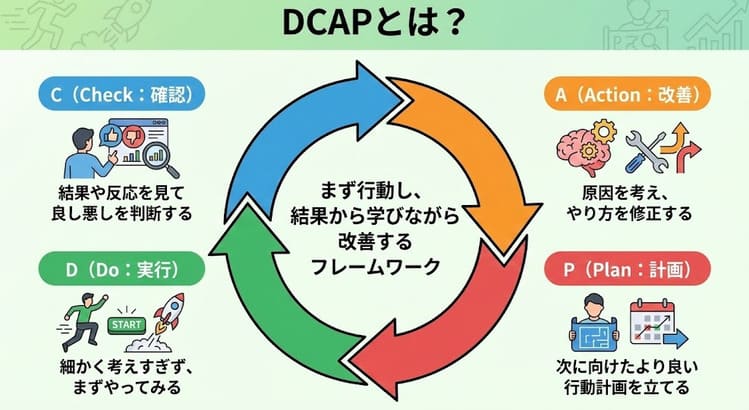

DCAP

DCAPとは、以下の4つの頭文字をとったものです。

- Do(実行)

- Check(評価)

- Action(改善)

- Plan(計画)

DCAPとPDCAの違いは、サイクルにおける各フェーズの順序です。まず行動を起こしたうえで評価・改善を経て、計画をする流れとなっており、思案するよりも実践してみることを重視しています。

まとめ

PDCAは品質管理に適したフレームワークとして広く用いられており、日本国内でも多くの企業が実践しています。しかし、なかにはPDCAをうまく活用できていないケースもあり、ポイントをおさえた運用が重要であるとわかります。

また、近年ではPDCAに代わるフレームワークも数多く登場しており、PDCA以外の方法によって改善を図った方が好ましい場合もあるでしょう。そのため、自社の現状と運用体制などを検討しつつ、どんなフレームワークによって管理すべきかを考えるべきです。